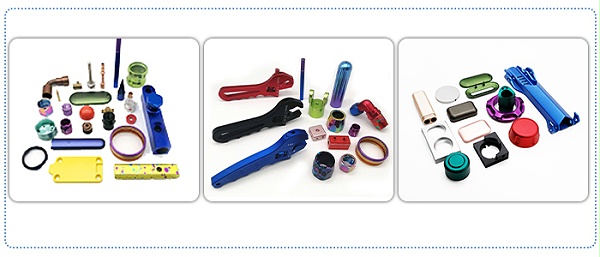

铝合金因其轻质、高强和良好的加工性能,在航空航天、汽车、电子等领域得到广泛应用。cnc加工后,为了提高零件的耐腐蚀性和耐磨性,通常进行阳极氧化处理。然而,有时处理后的零件会出现褪色问题,影响产品的外观和性能。

一、阳极氧化后褪色的原因

紫外线或高温暴露:阳极氧化膜在紫外线照射或高温环境下可能会发生光化学降解,导致颜色逐渐褪去。

清洗不彻底:阳极氧化后,如果cnc加工铝制品未被彻底清洗干净,残留的硫酸溶液可能与染料发生反应,导致褪色。

水质问题:染色前未用纯水清洗,带入杂质离子,如磷酸根离子、氟离子等,影响染色效果。

氧化膜厚度不均:阳极氧化槽液的温度和浓度不均可能导致皮膜厚度不一,影响染色的均匀性。

染液问题:染液的温度或浓度不均,或染色速度过快,都可能导致染色不均。

导电不良:导电不良可能是由于挂具松动造成的,影响氧化效果。

染料太稀:染料太稀可以通过添加染料提高浓度来改善。

铝合金成分特性:特别是7系铝合金,由于锌含量高,阳极氧化时容易出现颜色不均匀的问题。

氧化膜的附着力不足:由于铝合金成分的不均匀分布,氧化膜表面的微孔大小会有较大差异,导致氧化膜附着力不足。

二、解决策略

优化清洗流程:确保阳极氧化后使用纯水彻底清洗,去除所有残留物。

控制水质:对水质进行监控,避免杂质离子的干扰。

改进氧化工艺:调整阳极氧化槽液的温度和浓度,确保氧化膜厚度均匀。

控制染色条件:优化染液的温度和浓度,控制染色速度,使用缓染剂等控制染色过程。

改善导电性能:检查和调整挂具,确保良好的导电接触。

调整染料浓度:根据需要调整染料浓度,确保染色均匀。

选择合适的铝合金材料:根据产品要求选择合适的铝合金材料和热处理状态。

采用特殊阳极氧化工艺:对于7系铝合金,可能需要采用特殊的阳极氧化工艺,如硬质阳极氧化。

后处理改进:阳极氧化后进行适当的热处理,可以增强氧化膜的附着力和稳定性。

铝合金零件cnc加工后的阳极氧化褪色问题可以通过综合控制加工和处理条件来解决。通过优化清洗流程、改进氧化和染色工艺、选择合适的铝合金材料和采用特殊的阳极氧化工艺,可以显著提高铝合金零件的装饰效果和耐用品性能。这要求cnc加工企业和阳极氧化服务提供商具备高度的专业技能和严格的质量控制体系。