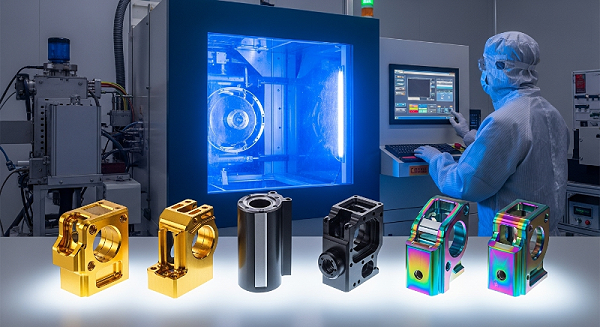

铝件表面处理是提升产品附加值和性能的关键环节。通过专业的后处理工艺,铝件能够获得优异的耐腐蚀、耐磨损特性,并展现出多元化的美学效果,广泛应用于消费电子、医疗器械、汽车及航空航天等领域。

铝件经过CNC精密加工后,其表面性质往往无法完全满足最终产品的各项需求。因此,专业的表面处理成为必不可少的后续环节,它如同为铝件穿上“盔甲”,使其在特定环境中发挥更卓越的性能。

在消费电子、家具或高端设备领域,产品的外观和用户体验至关重要。表面处理如阳极氧化、喷涂或拉丝等,能够为铝件带来丰富的色彩、光泽度以及独特的纹理,显著提升产品的视觉吸引力和触感。这不仅是设计美学的延伸,更是品牌形象与市场竞争力的体现。

铝材虽然具有一定的抗腐蚀性,但在潮湿、酸碱或盐雾等恶劣环境下,未经处理的铝件仍易发生氧化。专业的表面处理,如阳极氧化、化学转化膜,可在铝件表面形成一层致密、稳定的保护层,有效阻隔腐蚀介质,显著提升其耐腐蚀性能,从而大幅延长产品的使用寿命,确保长期运行的可靠性。

对于需要承受摩擦、冲击的应用场景,如机械零部件、运动器材或航空部件,铝材本身的硬度不足以应对。通过硬质阳极氧化、微弧氧化或PVD(物理气相沉积)等处理,可以在铝件表面获得超高硬度的涂层,大幅提升其耐磨损性能,确保在严苛工况下仍能保持尺寸精度和表面完整性。

除了基础的保护和美观功能,铝件表面处理还能赋予其特定的功能性。例如,某些阳极氧化层具有优异的绝缘性,适用于电子产品的结构件;而通过特殊的处理工艺,也能实现导电或半导电性能。此外,精确的着色技术能满足产品对特定颜色的需求,这些都是通过单一的CNC加工无法实现的。

阳极氧化是目前应用最广泛、最成熟的铝件表面处理技术之一。它利用电化学原理,在铝件表面生成一层氧化膜,这层氧化膜不仅能提供保护,还能通过染色实现多种色彩效果。

普通阳极氧化根据膜厚和硬度的不同,主要分为软质阳极氧化和硬质阳极氧化。

* **软质阳极氧化 (Type II Anodizing):** 膜厚通常在5-25微米。氧化膜较薄,孔隙率较高,易于染色。主要用于提升美观性、轻度耐腐蚀和绝缘性,适用于消费电子产品外壳、装饰件等对硬度要求不高的场合。

* **硬质阳极氧化 (Type III Anodizing):** 膜厚通常在25-100微米甚至更厚。氧化膜致密、硬度高(可达HV400-500),耐磨性和耐腐蚀性极佳。常用于航空航天部件、机械耐磨件、阀体、活塞等需要承受高摩擦和恶劣环境的场合。硬质阳极氧化通常颜色较深,不易着色为鲜艳色彩。

微弧氧化(Micro-Arc Oxidation, MAO),又称等离子体电解氧化(Plasma Electrolytic Oxidation, PEO),是一种在铝件表面生成陶瓷般硬质、致密氧化膜的技术。其膜层硬度远高于普通阳极氧化,可达HV800-1500,具有极佳的耐磨性、耐腐蚀性、耐高温性和绝缘性。微弧氧化膜层通常呈现灰白色或深灰色,无法着色。它特别适用于对硬度和耐磨性有极高要求的工件,如航空航天、军事装备、医疗器械和精密机械部件。

以下表格对比了不同阳极氧化方式的关键特性:

普通阳极氧化与微弧氧化对比

|

特性 |

软质阳极氧化 | 硬质阳极氧化 | 微弧氧化(PEO/MAO) |

|---|---|---|---|

|

膜厚 |

5-25 μm | 25-100+ μm | 50-200+ μm |

|

硬度 (HV) |

200-300 | 400-500 | 800-1500 |

|

耐磨性 |

中 | 高 | 极高 |

|

耐腐蚀性 |

中高 | 高 | 极高 |

|

绝缘性 |

好 | 优 | 极优 |

|

可着色性 |

易着色,颜色丰富 | 较难着色,颜色偏暗 | 无法着色,呈灰白/深灰 |

|

成本 |

较低 | 中等 | 较高 |

|

典型应用 |

消费电子外壳、装饰件、日用品 | 机械零件、阀体、活塞、航空部件 | 航空航天、军工、医疗、高摩擦部件 |

阳极氧化因其综合性能优异,在诸多领域都有广泛应用。例如,消费电子产品的多彩外壳、医疗器械的抗腐蚀部件、汽车发动机的耐磨零件等。

阳极氧化的颜色一致性是行业公认的难点,受铝合金型号、批次、电流密度、槽液温度、时间、封闭工艺等多重因素影响。作为源头厂家,我们通过以下措施确保高品质部件的颜色一致性:

* **严格选材:** 选用特定牌号和批次的铝合金,减少材料本身差异。

* **精确控温:** 精密控制氧化槽液的温度,确保反应均匀。

* **稳定电源:** 使用高精度、高稳定性的电源设备,控制电流密度。

* **标准操作:** 遵循SOP(标准操作程序),确保每个环节规范统一。

* **光谱比色:** 引进专业光谱仪进行色度测量与对比,实现量化控制。

* **小批量试样:** 对于新批次或特殊颜色,进行小批量试样验证。

化学转化膜是一种通过化学反应在铝件表面生成保护膜的方法。它不涉及电解,工艺相对简单,成本较低,是提供基础防护或作为后续涂层预处理的理想选择。

铬酸盐转化膜,俗称钝化,是在含铬酸盐的溶液中通过化学反应在铝表面形成一层以三价铬和六价铬化合物为主的凝胶状保护膜。

* **原理:** 铬酸盐与铝表面反应,形成一层薄而致密的非晶态氧化膜,具有良好的自修复能力。

* **优势:**

* **优异的耐腐蚀性:** 在盐雾环境中表现出色。

* **良好的导电性:** 不影响铝材本身的导电性能,适用于电子电气元件。

* **优良的涂层附着力:** 常作为油漆、粉末喷涂前的预处理层,显著提高涂层的附着力和防腐性能。

* **成本低廉,工艺简单:** 适用于大批量、对成本敏感的工件。

随着环保法规日益严格,传统铬酸盐处理因其对环境和健康的危害(六价铬有毒)而逐渐被限制。无铬转化膜应运而生,主要基于锆、钛或稀土元素,能在铝件表面形成环保型保护膜。

* **环保优势:** 不含六价铬,符合RoHS、REACH等环保指令要求。

* **性能提升:** 部分高性能无铬膜在耐腐蚀性上已接近或达到铬酸盐膜的水平,尤其在附着力方面表现优异。

* **发展趋势:** 成为未来铝件表面处理的环保主流方向。

化学转化膜的适用场合:

* **需要导电性的防护:** 电子设备的连接器、屏蔽壳体。

* **作为涂层前的预处理:** 显著提高喷漆或喷粉的附着力和防腐效果。

* **对成本敏感的大批量部件:** 汽车零部件、建筑型材等。

* **对尺寸精度要求严格的部件:** 膜层极薄,不改变工件尺寸。

局限性:

* **硬度耐磨性差:** 膜层较软,不具备耐磨损能力。

* **不具备装饰性:** 膜层颜色通常为无色、淡黄或金黄色,色彩单一。

作为源头厂家,我们深知成本透明度对客户的重要性。化学转化膜处理因工艺简单、材料成本相对较低,其加工费用通常低于阳极氧化或PVD。我们会根据工件的尺寸、数量、膜层类型(铬酸盐或无铬)以及环保要求提供清晰、无隐形收费的报价。批量越大,单位成本越低。

喷涂和喷粉是铝件表面处理中实现丰富色彩和多样纹理的重要手段,它们通过在铝件表面形成有机涂层来达到装饰和保护的目的。

液体喷涂,俗称烤漆,是将液态涂料(如氟碳漆、聚氨酯漆等)通过喷枪均匀喷涂在铝件表面,然后经过烘烤固化形成涂层。

* **工艺流程:** 前处理(除油、除锈、磷化/钝化)→ 喷涂 → 流平 → 烘烤固化。

* **效果:** 可实现高光泽、哑光、金属色等多种效果,漆膜薄,手感细腻,色彩选择极为丰富。

* **优势:** 色彩鲜艳,附着力好,装饰性强,可修补。

* **应用:** 高端消费电子、汽车零部件、家电外壳、户外广告牌等。

粉末喷涂,俗称喷塑,是将粉末涂料(树脂、颜料、助剂等混合物)通过静电喷枪喷射到铝件表面,利用静电吸附作用使粉末均匀附着,再经高温烘烤熔融固化形成涂层。

* **环保优势:** 不含溶剂,无VOC(挥发性有机化合物)排放,是一种环保型涂装技术。

* **耐久性优势:** 涂层通常比液体喷涂更厚,具有优异的耐腐蚀、耐磨损、耐候性和抗冲击性能。

* **优势:** 涂层均匀致密,边角覆盖性好,颜色选择多,硬度高。

* **应用:** 建筑型材、户外家具、汽车轮毂、电器外壳、工业设备等。

喷涂/喷粉处理优缺点对比

|

特性 |

液体喷涂(烤漆) | 粉末喷涂(喷塑) |

|---|---|---|

|

涂层厚度 |

较薄(20-50 μm) | 较厚(50-150 μm) |

|

环保性 |

含有VOC排放 | 无VOC排放,更环保 |

|

耐久性 |

良好,可修补 | 优异(耐腐蚀、耐磨、耐候) |

|

颜色/效果 |

颜色丰富,高光、哑光、金属等 | 颜色多样,哑光、砂纹、高光等 |

|

边角覆盖性 |

较差 | 优异 |

|

成本 |

中等 | 中等偏低(无溶剂回收成本) |

|

典型应用 |

汽车内饰、手机外壳、高档电器 | 户外建材、家具、工业设备、汽车轮毂 |

喷涂和喷粉在铝件表面处理中扮演着重要的角色,例如,智能手机的彩色金属边框、户外照明灯具的防腐外壳,都是喷涂/喷粉技术的典型应用。

高品质的喷涂不仅仅是上色,更是对产品价值的提升:

* **持久美观:** 优质涂层不易褪色、剥落,长期保持美观。

* **增强防护:** 提供更可靠的耐腐蚀、耐磨损保护,延长产品寿命。

* **品牌溢价:** 精致的表面处理是产品高端定位的体现,有助于提升品牌形象和市场竞争力。

* **功能实现:** 如特殊功能涂层(抗菌、易清洁等)可增加产品功能性。

PVD(Physical Vapor Deposition),即物理气相沉积,是一种利用物理方法在真空条件下将材料源蒸发或溅射成原子或分子,再沉积到基材表面形成薄膜的技术。在铝件处理中,PVD常用于沉积各类金属、金属化合物或合金膜层。

PVD技术能在铝件表面制备出具有超高硬度、极佳耐磨性、优异耐腐蚀性和特殊美学效果的薄膜。

* **独特优势:**

* **超薄且均匀:** 膜层厚度通常在纳米到微米级别,不影响工件尺寸精度。

* **与基材结合力强:** 采用高能量粒子轰击,膜层与基材结合牢固,不易脱落。

* **色彩多样且金属质感:** 可制备出金色、玫瑰金、枪色、炫彩等多种金属光泽和色彩,提升产品档次。

* **环保无污染:** 整个过程在真空下进行,无废水废气排放。

PVD涂层(如TiN、CrN、DLC等)的硬度通常在HV1000-3000以上,远超铝合金基材及其他表面处理方式。这使得PVD处理后的铝件在面对极端摩擦和磨损环境时,能展现出无与伦比的耐久性。例如,在精密模具、切削工具、高端腕表、手机边框等领域,PVD涂层能显著延长产品的使用寿命和保持其初始外观。

PVD技术的设备投入高、工艺复杂,因此其处理成本相对较高。通常,PVD处理适用于对性能、美观和使用寿命有极高要求的高附加值产品,如:

* **高端消费电子:** 智能手机中框、智能穿戴设备外壳。

* **精密仪器:** 医疗器械、光学部件。

* **航空航天:** 内部功能件。

* **奢侈品:** 高级腕表、珠宝配件。

对于这些产品而言,PVD带来的卓越性能和高端质感,能显著提升其市场竞争力,使得高投入物有所值。

除了上述主流工艺,还有一些辅助或特定需求的表面处理方式。

* **喷砂 (Sandblasting):** 通过高速喷射磨料冲击铝件表面,形成均匀的哑光或磨砂质感,消除加工痕迹。常作为后续阳极氧化或喷涂前的预处理,增加表面粗糙度,提高涂层附着力。

* **拉丝 (Brushing):** 利用砂带或刷轮在铝件表面沿特定方向摩擦,形成连续的细密纹理,具有独特的金属光泽和装饰效果,常用于家电面板、电子产品外壳。

电泳是一种电沉积涂装技术,通过电场作用使带电的涂料粒子在铝件表面沉积形成涂层。

* **特点:** 涂层均匀性好,尤其适用于复杂形状工件的内腔和边角;附着力强,耐腐蚀性良好。

* **优势:** 环保、涂层厚度可控、自动化程度高。

* **应用:** 汽车零部件、散热器、建筑型材。

* **化学抛光:** 铝件在特定化学溶液中浸泡,通过化学腐蚀作用平整表面微观不平整,获得光亮平整的外观。

* **电解抛光:** 铝件在电解液中作为阳极,通过电化学溶解作用去除表面微观凸起,获得镜面般的光洁度。

* **优势:** 显著提升表面光洁度,去除毛刺,改善耐腐蚀性。

* **应用:** 反光器件、装饰件、食品医疗器械。

面对如此多样化的铝件表面处理工艺,如何为您的产品选择最合适的方案?作为拥有深厚技术专长和丰富项目经验的源头厂家,我们建议您从以下几个维度进行综合考量。

您的产品最终将用于何种环境?需要具备哪些核心功能?这是选择表面处理方案的起点。

* **极高硬度与耐磨性:** 优先考虑微弧氧化或PVD(如用于航空部件、精密机械磨损件)。

* **优异耐腐蚀性且需导电:** 推荐化学转化膜(如用于电子设备内部连接件)。

* **耐腐蚀性与美观兼顾:** 阳极氧化(如用于消费电子外壳、户外灯具)。

* **色彩丰富与耐久性:** 粉末喷涂(如用于户外家具、建筑型材)或液体喷涂(如用于汽车内饰)。

* **提升光洁度或特定纹理:** 化学/电解抛光、喷砂、拉丝作为预处理或最终效果。

选择合适的表面处理方案,除了功能需求,还需平衡成本、交期和生产效率。

* **成本预算:** 化学转化膜成本最低,阳极氧化居中,PVD和微弧氧化成本最高。

* **交期压力:** 传统阳极氧化、喷涂工艺成熟,交期相对可控;特殊PVD或微弧氧化可能需更长周期。

* **批量大小:** 大批量生产可分摊模具和设备成本,选择范围更广;小批量定制可能更注重灵活性。

以下表格汇总了主流表面处理方案的综合考量点:

主流铝件表面处理方案综合考量

|

处理方式 |

典型功能需求 | 相对成本 | 相对交期 | 相对批量效率 | 环保性 |

|---|---|---|---|---|---|

|

普通阳极氧化 |

美观、耐蚀、绝缘 | 中低 | 快 | 高 | 良好 |

|

硬质阳极氧化 |

高硬度、耐磨、耐蚀 | 中等 | 中等 | 中高 | 良好 |

|

微弧氧化 |

极高硬度、耐磨、耐蚀 | 较高 | 中等偏慢 | 中 | 良好 |

|

化学转化膜 |

基础耐蚀、导电、附着力 | 低 | 快 | 高 | 需考虑铬酸盐或无铬 |

|

液体喷涂 |

美观、防腐、色彩 | 中等 | 中等 | 中高 | 含VOC |

|

粉末喷涂 |

耐久、环保、色彩 | 中等偏低 | 中等 | 高 | 极佳 |

|

PVD |

超高硬度、耐磨、质感 | 高 | 慢 | 中 | 极佳 |

作为深耕铝件CNC加工的源头厂家,我们不仅提供高精度、高品质的铝件加工服务,更依托我们深厚的技术专长,为您精准匹配并实施最适合的表面处理方案。我们的技术团队能够深入理解您的产品设计意图、功能需求和使用环境,提供从材料选择、加工工艺到表面处理的“一站式”解决方案。无论是标准化的批量生产,还是面对复杂设计与特殊功能要求的定制化需求,我们都能提供专业的技术咨询和可落地的具体方案。

我们承诺全程透明定价,根据您工件的材料、尺寸、数量、工艺复杂度和表面处理类型,提供详尽、合理的报价,绝无隐形收费。我们深信,通过专业的技术、高品质的部件和诚信的定价,能够与您建立长期互信的合作关系,确保您的每一分投资都能获得物超所值的回报。

铝件CNC加工后的表面处理是决定产品性能、美观和使用寿命的关键环节。本文深入剖析了阳极氧化、化学转化膜、喷涂/喷粉、PVD等主流处理方式的原理、优缺点及应用场景,并提供了基于功能需求、成本效益和批量效率的专业选择建议。作为源头厂家,我们凭借深厚的技术专长和透明定价原则,致力于为客户提供高品质、定制化的铝件加工与表面处理一站式解决方案。

Q1: 为什么有些铝件需要硬质阳极氧化,而有些只需要普通阳极氧化?它们的区别是什么?

A1: 硬质阳极氧化和普通阳极氧化的主要区别在于氧化膜的厚度、硬度和孔隙结构。普通阳极氧化膜较薄(5-25微米),硬度相对较低,主要用于美观着色和一般耐腐蚀;而硬质阳极氧化膜厚度可达25-100微米甚至更厚,膜层致密且硬度极高(HV400-500),主要用于提供卓越的耐磨、耐腐蚀和绝缘性能。因此,对于需要承受高摩擦、冲击或恶劣环境的机械部件(如航空航天、医疗器械),通常选择硬质阳极氧化以延长使用寿命;而对于消费电子产品外壳、装饰件等对硬度要求不高但注重外观的部件,则选择普通阳极氧化。

Q2: PVD处理相比于阳极氧化有哪些独特的优势,以及何时应该优先考虑PVD?

A2: PVD(物理气相沉积)在铝件表面能形成超薄、超高硬度(HV1000-3000+)且与基材结合力极强的金属或化合物薄膜,具有极佳的耐磨性、耐腐蚀性和独特金属质感。相比之下,阳极氧化膜硬度较低(硬质阳极氧化HV400-500)。您应该优先考虑PVD在以下情况:1) 产品需要极高的表面硬度和耐磨性,以应对长期摩擦或接触磨损;2) 对产品外观有高端金属质感(如金色、枪色、炫彩)的极致追求;3) 产品尺寸精度要求极高,PVD超薄膜层不影响尺寸;4) 产品是高附加值或奢侈品,追求极致性能和外观。例如,高端智能手机边框、精密医疗器械部件或高档腕表配件常采用PVD。

Q3: 如何确保我的铝件表面处理能达到预期的质量和颜色一致性,特别是对于批量订单?

A3: 要确保铝件表面处理的质量和颜色一致性,尤其是批量订单,关键在于选择经验丰富、技术过硬的源头厂家,并进行严格的工艺控制。作为源头厂家,我们采取以下措施:首先,从材料源头把关,选用稳定批次的铝合金。其次,建立标准化的操作流程(SOP),精确控制每一个工艺参数,如阳极氧化中的槽液温度、电流密度、时间,或喷涂前的表面清洁度。我们还会引入专业的光谱仪进行量化色度检测,并进行小批量试样验证。对于客户,我们建议在项目初期提供详细的产品应用需求、性能指标和颜色参考样件(如RAL或Pantone色号),并可先进行小批量试产以验证效果。与专业技术团队进行充分沟通,是确保最终质量的关键。