通过将DFM设计原则前置到铝件CNC加工的源头,我们能显著优化铝件加工流程,降低成本,确保卓越品质,实现产品快速上市。

在您的产品研发之旅中,铝件作为轻量化、高强度的理想材料,其CNC加工常常是关键一环。然而,设计与制造之间的脱节,往往会导致项目延误、成本超支甚至产品性能受损。如何从源头解决这些痛点?

答案在于DFM设计(设计可制造性)。它并非一个简单的检查清单,而是一种前瞻性的工程思维。将DFM理念融入铝件CNC加工的整个生命周期,是实现高效、高质制造的必由之路。

在我们的经验中,许多客户最初的设计方案虽然功能强大,但在实际铝件CNC加工环节却面临挑战。常见的痛点包括:壁厚不均导致变形,内角清根不足影响装配,以及公差设置不合理造成废品。这些问题不仅拖延了交货期,还大大增加了制造成本。

忽视DFM设计往往意味着产品迭代周期被拉长。设计师可能未充分考虑CNC加工的可行性,导致需要反复修改图纸和工艺。这种来回沟通消耗了宝贵的时间和资源。

DFM设计通过系统性地审查产品设计,识别潜在的制造难题并提出优化建议。它将加工过程中的知识和经验前置到设计阶段。这使得铝件加工优化得以在图纸上完成,而非在车间里付出高昂的试错成本。

我们通过DFM的介入,可以预见并规避加工风险,比如刀具干涉、材料应力集中等问题。这不仅确保了加工的顺畅进行,显著提升了生产效率,更能从根本上保障铝件的加工品质和精度。

作为一家经验丰富的源头工厂,我们对铝件CNC加工的每一个细节都了如指掌。我们的DFM团队由资深工程师组成。他们不仅精通设计软件,更拥有多年的一线加工实践经验。

这意味着我们提供的DFM建议不仅理论可行,而且实战有效。我们可以直接将设计优化方案转化为具体的加工工艺。这种深度协同是许多贸易公司或缺乏生产实力的团队无法比拟的。

铝合金种类繁多,不同牌号(如6061、7075、5052)的硬度、强度和切削性能差异显著。DFM设计的第一步,就是根据零件的功能和加工需求,选择最合适的材料。例如,6061铝易于加工且耐腐蚀性好,而7075则强度更高但加工难度略大。

选择合适的材料,可以直接影响铝件CNC加工的成本和效率。在我们的实践中,我们会详细分析客户的应用场景。然后推荐兼顾性能与可加工性的铝合金牌号。

壁厚是铝件CNC加工中的关键参数。过薄的壁厚容易导致加工变形,增加废品率。过厚的壁厚则会增加材料消耗和加工时间。DFM会建议合理的最小壁厚,并确保壁厚均匀性,以利于热量散发和减少应力。

| 铝合金典型最小壁厚(参考) | |

|---|---|

| 小于50mm的零件 | |

| 6061铝 | 0.5mm - 1.0mm |

| 7075铝 | 0.8mm - 1.5mm |

内圆角是CNC加工的常见限制。刀具直径决定了最小的内圆角半径。DFM建议内圆角半径应略大于所用刀具的半径,以避免使用小刀具进行多次清角,从而缩短加工时间。

| 常见的CNC内圆角DFM建议 | |

|---|---|

| 特征 | 建议值 |

| 内圆角半径 | 通常 ≥ 刀具半径的1.2倍 |

| 内槽宽度 | 通常 ≥ 刀具直径的1.2倍 |

公差设定则直接影响加工精度和成本。过严的公差会增加加工难度和成本,并非所有表面都需要高精度。DFM会根据零件的功能需求,合理分配公差等级。对于非关键尺寸,我们建议采用标准公差,以降低加工难度和成本。

复杂的深孔、细长结构或过多的内部特征,都可能形成CNC加工盲区。这不仅增加夹具设计的难度,还可能导致刀具无法触及或加工效率低下。DFM设计会建议优化结构,简化复杂特征,或将一个整体零件拆分为多个易于加工的组件。

应力集中是铝件在加工和使用过程中产生变形或开裂的重要原因。特别是在切削过程中,热量和刀具力会产生残余应力。DFM会考虑在设计中引入倒角、圆角,避免尖锐棱角。我们还会建议在粗加工后进行应力消除热处理。

铝件CNC加工完成后,往往需要进行各种表面处理,如阳极氧化、喷砂、拉丝或化学转化膜。DFM设计需要提前考虑这些处理方式对尺寸精度和表面光洁度的影响。例如,阳极氧化会增加表面厚度。

我们会在设计阶段就与客户沟通表面处理方案。同时提供精确的尺寸补偿建议。这确保了最终产品的尺寸精度和外观质量。后处理如热处理、去毛刺等也需纳入DFM考量,以提升零件性能和可靠性。

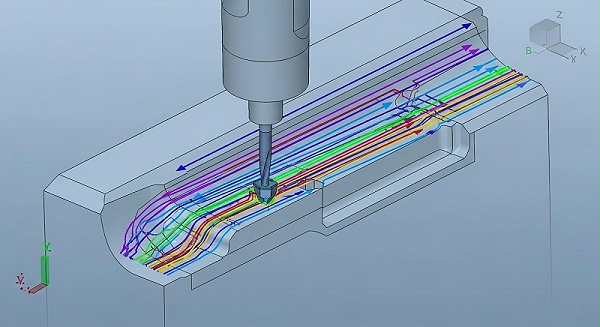

DFM不仅优化零件本身的设计,还延伸到加工工艺的设计。在数控编程阶段,我们的工程师会根据零件的几何特征和DFM建议。选择最适合的刀具路径和切削参数。

合理的夹具设计是确保加工精度和效率的关键。通过DFM,我们可以预见夹具可能对零件造成的变形或应力。从而设计出稳固且不会损伤零件的夹具方案。例如,针对薄壁铝件,我们会采用真空吸盘或低压夹持方式。

面对复杂曲面、深腔或多角度特征的铝件,多轴加工(如五轴加工)具有显著优势。它能一次装夹完成多面加工,减少装夹次数,提高加工精度和效率。DFM会在设计初期评估多轴加工的可行性。

在我们的工厂,多轴加工技术已炉火纯青。通过DFM指导多轴加工路径规划。我们能够高效制造出传统三轴机床难以完成的复杂铝件。这极大地扩展了客户的设计自由度。

DFM要求在设计阶段就明确关键尺寸和公差的测量方法和标准。这有助于我们在加工过程中实施有效的质量控制。通过三坐标测量机(CMM)等精密检测设备。我们可以对加工后的铝件进行全面、精准的测量。

我们严格遵循ISO9001质量管理体系,确保从原材料入库到成品出厂的每一个环节都可控。DFM的实施使我们能将质量控制前移,从设计源头就锁定产品质量。减少后期返工和废品率。

我们曾为一家通信设备公司制造一款结构复杂的铝制外壳。客户初版设计中存在大量深腔和薄壁特征。按原方案加工,废品率高且成本无法接受。

通过我们的DFM团队介入,我们建议将部分深腔改为可拆卸盖板结构,并对薄壁区域进行局部加厚。这些优化在不影响功能的前提下,大大简化了铝件CNC加工难度,最终节省了25%的制造成本,并缩短了交货周期。

一家新能源汽车零部件供应商,需要大批量生产具有高精度要求的铝合金散热器。原设计在连接孔位方面公差累计效应较大。难以保证装配精度。

我们通过DFM分析,建议调整孔位基准点和公差分配策略。同时优化了加工顺序和夹具设计。最终,所有铝件的孔位精度均达到了0.02mm以内,远超客户预期。确保了散热器的可靠性和装配性。

医疗器械对材料、精度和表面处理都有极高的要求,且上市时间往往非常紧迫。我们曾协助一家医疗设备制造商。优化一款新型手持设备的铝件结构。

在DFM阶段,我们针对易清洁性、抗菌性以及轻量化进行了多维度考量。提出了优化倒角、减少锐角、采用特定表面阳极氧化处理的建议。这些前瞻性优化使得铝件加工一次成功。将产品上市周期缩短了数周。

选择一家具备深厚DFM技术实力的铝件CNC加工厂至关重要。您需要评估他们是否有专业的DFM团队。是否能够提供详细的设计审查报告和优化建议。

拥有丰富加工经验的厂家,才能提供真正落地的DFM指导。而不仅仅是纸上谈兵。在我们的实践中,DFM是贯穿始终的价值服务。

透明、细致的报价能体现一个工厂的专业度。DFM服务应明确报价构成,让客户清楚每一步的价值。我们提供详细的报价清单。包括材料费、加工费、表面处理费以及可能的DFM优化费用。

一个标准化的服务流程,确保了从设计沟通到最终交货的顺畅高效。我们的流程包括设计评审、DFM分析、加工方案制定、生产加工、质量检测和物流配送。

作为源头工厂,我们提供从DFM设计、铝件CNC加工到表面处理、装配的一站式服务。这意味着客户只需对接一个供应商。大大简化了项目管理,并确保了整个流程的无缝衔接。

我们的专业技术支持涵盖产品开发的各个阶段。无论您是面对复杂的结构设计,还是有严格的性能要求。我们都能提供全面的技术咨询和解决方案。

在竞争日益激烈的市场中,铝件CNC加工的成功不再仅仅取决于加工设备。更依赖于设计与制造的深度协同。拥抱DFM设计原则,是实现卓越制造,确保产品高品质、低成本、快速上市的关键。

作为深耕铝件加工多年的源头工厂,我们深知DFM的价值。我们致力于将我们丰富的铝件加工优化经验,转化为您产品的核心竞争力。

您的创新值得完美实现。我们专业的DFM团队已准备就绪,为您提供定制化的铝件加工优化方案。无论是复杂的设计挑战,还是严格的成本控制需求。

立即联系我们的DFM专家团队,免费获取您的铝件设计优化方案,让您的创新完美落地!上传您的设计图纸,获取一份高品质、透明价格的铝件CNC加工报价及专业DFM建议!

通常情况下,DFM服务会从长远角度降低整体成本。虽然初期可能需要投入少量时间和资源进行设计审查和优化,但它能有效避免后期高昂的返工、废品和延期费用。

通过DFM,我们能在设计阶段识别并解决潜在的制造难题。从而减少生产过程中的意外支出,提升一次性成功率。这使得产品总成本显著降低。

所有需要CNC加工的铝件都受益于DFM设计,但以下几类尤其重要。例如,结构复杂、公差要求高、有特殊表面处理需求或预计批量生产的铝件。

高价值、对性能和可靠性有极致要求的产品,如航空航天、医疗器械和精密电子设备组件。它们通过DFM能获得显著的质量和成本优势。

我们的DFM服务始于与客户的深度沟通和设计图纸评审。工程师将分析您的设计意图和功能需求。然后结合铝件CNC加工的限制和最佳实践。

我们会提出具体的优化建议,包括材料选择、几何结构调整、公差分配等。最终形成一份详细的DFM报告,指导后续的精密加工和质量控制。