高精度加工轴加工工艺分析是CNC车削的准备过程。工艺是否合理对程序的编制、机床的加工效率和零件的加工精度有着重要的影响。为了编制出合理实用的加工程序,编程人员不仅要了解数控车床的工作原理、性能特点和结构,掌握编程语言和编程格式,还要掌握工件的加工工艺,确定合理的切削加工方案。正确选择刀具和工件装夹方法。所以,

CNC车削工艺分析的主要内容包括:根据图纸分析零件的加工要求和合理性;确定工件在数控车床上的装夹方式;各面的加工顺序、刀具的进给路线、刀具数量、夹具、切削选择等。

1、车削加工零件图分析 零件图分析是制定数控车削技术的首要任务。主要进行尺寸方法分析、外形几何元素分析、精度分析和技术要求分析。此外,应分析零件结构的合理性和加工要求,选择工艺基准。

2、夹具和工具的选择

(1) 车削加工工件夹持定位 在CNC车削中,尽可能在一次装夹后加工全部或大部分加工面,并尽可能减少装夹次数,以提高加工效率,保证加工精度。对于轴类零件,通常以零件的外圆柱面作为定位基准;对于套筒零件,以内孔为定位基准。数控车床夹具除了通用的三爪自动定心卡盘、四爪卡盘、液压、电动和气动夹具外,还有多种通用性好的专用夹具。在实际操作中应合理选择。金属加工微信内容不错,值得关注。

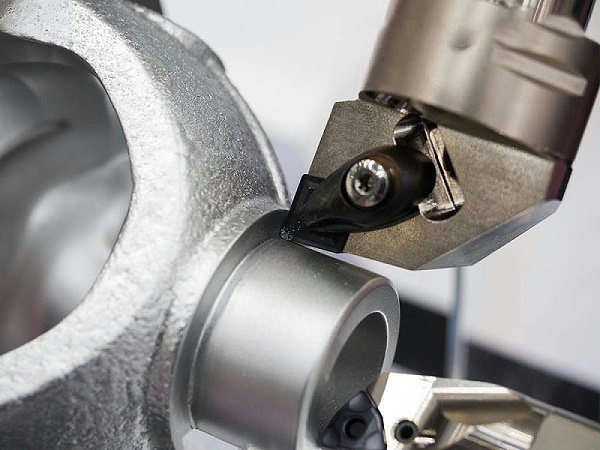

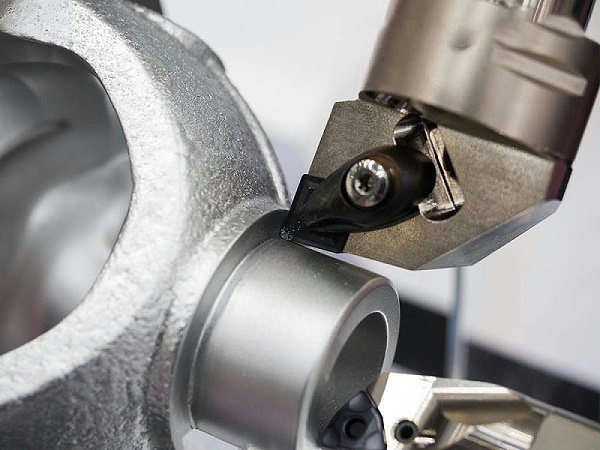

(2) 刀具选择 除了刀具寿命外,刀具寿命与刀具直径也有很大关系。刀具直径越大,可承受的切削量越大。因此,只要零件形状允许,使用尽可能大的刀具直径是延长刀具寿命和提高生产率的有效措施。CNC车削常用的刀具一般分为3类,即锋利车刀、圆弧车刀和成形车刀。

3、车削加工切削量的选择

CNC车削加工的切削量包括后退进给量ap、主轴转速S(或切削速度υ)和进给速度F(或进给量f)。

切削量的选择原则,切削量的合理选择对提高数控车床的加工质量非常重要。在确定数控车床的切削量时,必须根据机床手册规定的要求和刀具的耐用性来选择,也可以根据实际经验类推确定。

4、车削加工划分工序,规划加工顺序

(1)车削加工流程划分原则

在数控车床上加工零件时,常用的工序划分有两个原则。

①保持准确的原则。该过程通常需要尽可能多的浓度。粗加工和精加工通常在一组中完成。为了减少热变形和切削力变形对工件形状、位置精度、尺寸精度和表面粗糙度的影响,粗加工和精加工应分开进行。

②提高生产效率的原则。为减少换刀次数,节省换刀时间,提高生产效率,需要用同一把刀具加工的零件加工完成后,应换另一把刀具加工其他零件,空行程应该最小化。

(2)确定车削加工顺序 加工顺序的制定一般遵循以下原则:

①先粗后细。按粗车、半精车的顺序进行,逐步提高加工精度。

②先远后远。靠近对刀点的零件先加工,远离对刀点的零件后加工,以缩短刀具的移动距离,减少空走时间。此外,近远车削还有助于保持毛坯或半成品的刚度,改善其切削条件。

③内外交叉。对于有内外表面的零件,应先进行内外表面的粗加工,然后进行内外表面的精加工。

④基面先行。应优先处理用作精密基准的表面。定位基准面越精确,夹紧误差越小。