准确评估CNC机加工的交期,需深入理解影响其周期的核心要素。这些因素构成了一个多维度的考量体系。

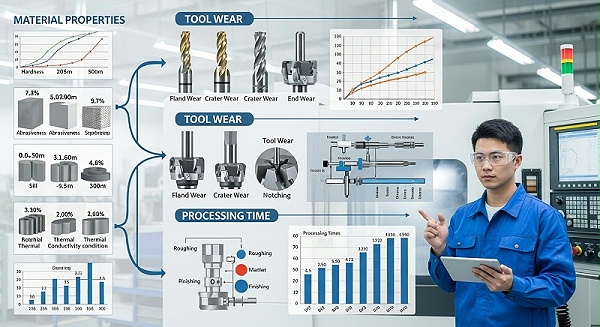

原材料的种类、硬度、韧性及切削性能对CNC机加工的复杂度和耗时具有决定性影响。特殊合金或高硬度材料通常需要更慢的切削速度、更多的刀具更换及更精密的加工策略,从而延长CNC机加工服务周期。

| 材料类型 | 常见加工难度 | 对交期的影响 |

|---|---|---|

| 铝合金 | 低 | 易于切削,加工效率高,交期较短 |

| 不锈钢 | 中等 | 硬度高,易粘刀,需特殊刀具和参数,交期适中 |

| 钛合金 | 高 | 强度高,导热差,加工硬化严重,交期较长 |

| 工程塑料 | 低至中等 | 种类繁多,部分易变形或熔融,交期视具体材料而定 |

零件结构的几何复杂性是影响CNC机加工交期的关键因素之一。具有复杂曲面、深腔、薄壁结构或极高公差要求的零件,需要更多的加工步骤、更长的编程时间及更严格的质量检测,自然会增加CNC机加工服务的总体时间。

订单数量对交期存在显著影响。小批量订单可能因较高的单件设置时间成本(如工装夹具准备、程序调试)而显得单件交期较长。大批量订单则能在初期设置完成后,通过规模效应降低单件加工时间,但整体加工时长会相应增加。

CNC机加工完成后,许多零件还需要进行后续处理。这些后处理环节,如热处理、表面喷砂、阳极氧化、电镀或组装等,是CNC机加工服务链条中不可或缺的部分,且常常由第三方供应商完成,其自身的排期与物流时间会直接叠加到总交期之上。

选择合适的CNC机加工供应商是确保交期的核心。对供应商的评估应基于其硬实力与软实力相结合。

供应商的机床数量、设备类型、自动化水平、生产班次以及订单排程管理能力,直接决定了其CNC机加工服务的高峰承载能力。评估时应了解其当前产能负荷,以避免因供应商产能饱和导致交期延误。

健全的质量管理体系是按时交付合格产品的保障。通过ISO认证、严格的IQC、IPQC、FQC流程,能够有效减少返工和废品率。例如,伟迈特cnc加工在为某高精度医疗器械制造商提供服务时,通过实施五段式在线检测与离线CMM全尺寸复核,成功将产品一次合格率提升至99.8%,显著降低了因质量问题导致的交期风险。

高效的沟通协作是项目顺利推进的基石。供应商的项目管理团队是否响应及时、技术支持是否专业、问题解决流程是否清晰,都将影响CNC机加工交期的可控性。透明且专业的沟通能够有效避免信息不对称造成的误解和延误。

审查供应商的历史交付记录是评估其交期可靠性的最直接方式。包括准时交付率、紧急订单响应能力、客户满意度反馈等数据,可作为CNC加工评估的关键指标。

|

评估维度 |

具体指标 | 交期相关性 |

|---|---|---|

|

**生产能力** |

机床数量与类型、自动化水平、班次安排、当前负荷率 | 直接影响加工速度与承接能力 |

|

**质量管理** |

ISO认证、检测设备、质检流程、一次合格率、返工率 | 影响产品质量与后续返工导致的交期延长 |

|

**项目管理** |

沟通响应速度、技术支持能力、问题解决机制 | 决定信息流转效率与突发状况处理速度 |

|

**历史表现** |

历史准时交付率、客户评价、紧急订单处理记录 | 反映供应商过往承诺与实际交付的一致性 |

除了精准评估,主动采取优化策略能够进一步提升CNC机加工交期的可控性与可靠性。

一份详尽、无歧义的CNC机加工服务单是确保交期的前提。清晰的图纸(包括关键尺寸、公差、形位公差)、材料规格、表面处理要求、检验标准及明确的交付日期,能够大幅减少供应商的疑问和后续的澄清时间,从而避免因信息不完整导致的延误。

与信誉良好、能力匹配的CNC机加工供应商建立长期战略合作关系,能够带来多重优势。例如,伟迈特cnc加工与某新能源汽车零部件企业建立了五年期的合作关系,通过共享生产计划、预留产能、以及对特定工艺流程的深度优化,使该客户的定制零部件交期平均缩短了15%,并实现了成本的有效控制。长期合作有助于供应商更深入理解客户需求,提供优先排产和更稳定的CNC机加工交期。

制定全面的风险管理计划至关重要。这包括识别潜在的交期风险(如材料短缺、设备故障、特殊工艺瓶颈),并提前制定应对预案。同时,考虑具备备份能力的CNC机加工供应商,以应对突发状况。

建立有效的订单跟踪系统,定期与CNC机加工供应商进行进度沟通,并进行必要的现场考察。利用项目管理工具实时监控订单状态,及时发现并解决潜在的延期风险,确保CNC机加工服务的每个环节均在掌控之中。

精准评估与优化CNC机加工的交期,是现代采购与项目管理的关键环节。通过系统分析影响因素、严格考察供应商能力、并积极实施优化策略,企业可以有效降低项目延期风险,保障供应链的稳定运行。伟迈特cnc加工致力于为客户提供高效、可靠的CNC机加工服务,助力项目准时交付,实现业务目标。